การทดสอบแบบไม่ทำลาย (Non-destructive Testing)

การทดสอบแบบไม่ทำลาย (Non-destructive Testing)

การตรวจสอบโดยไม่ทำลาย หมายถึง การทดสอบเพื่อให้ทราบถึงคุณภาพของชิ้นงานที่ถูกทดสอบโดยการหารอยความไม่ต่อเนื่อง (Discontinuity) ในชิ้นงาน ข้อมูลที่ได้สามารถนำไปประเมินความเหมาะสมในการใช้งานของชิ้นงาน การทดสอบจะไม่มี ผลกระทบหรือเกิดความเสียหาย ต่อการนำชิ้นงานไปใช้งานหรือลดประโยชน์ของชิ้นงานนั้น มีหลักการทางฟิสิกส์ที่ใช้ หลากหลายวิธี เช่น รังสี แสง คลื่นเสียง แม่เหล็กและไฟฟ้า เป็นต้น การทดสอบโดยไม่ทำลายในแต่ละวิธีมีข้อได้เปรียบและข้อเสียเปรียบ ความสามารถในการทดสอบ ความเหมาะสม ความไวในการทดสอบและต้นทุนในการทดสอบที่แตกต่างกันไป

วิธีการทดสอบแบบไม่ทำลายโดยทั่วไปแบ่งเป็น 6 วิธี

1. การทดสอบโดยวิธีภาพถ่ายรังสี (Radiographic Testing)

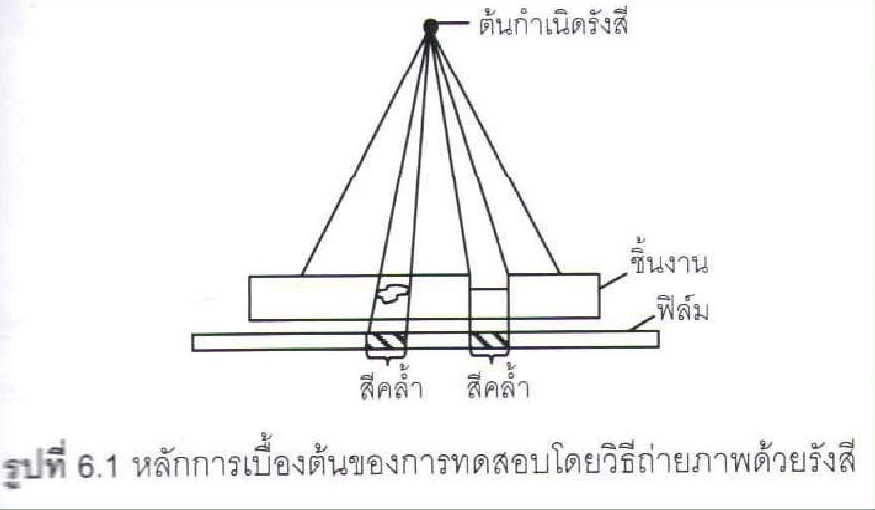

- การทดสอบโดยวิธีภาพถ่ายรังสี (Radiographic Testing) เป็นการทดสอบโดยการปล่อยคลื่นแม่เหล็กไฟฟ้าที่มีความถี่สูง จากแหล่งกำเนิดรังสีผ่านชิ้นงาน ซึ่งอาจทำจากวัสดุชนิดต่างๆ อาศัยหลักการดูดซับพลังงานที่ไม่เท่ากันของวัสดุหรือการที่วัสดุมีความหนาแน่นไม่เท่ากัน เช่นมีโพรงอากาศอยู่ภายใน ทำให้พลังงานของรังสีผ่านชิ้นงานตรงบริเวณที่เป็นโพรงได้มากกว่า และทำปฏิกิริยากับสารไวแสงที่เคลือบอยู่บนผิวฟิล์มได้มากกว่าส่วนอื่น เมื่อล้างฟิล์มออกมาแล้วก็มีสีคล้ำกว่าบริเวรอื่น ดังนั้นการถ่ายภาพด้วยรังสีจึงเป็นการแปรผลจากเงาของภาพชิ้นงานที่ ปรากฎอยุ่บนฟิล์มนั่นเอง

สรุปเบื้องต้นได้ว่าส่วนประสอบหลักของการทดสอบด้วยวิธีถ่ายภาพรังสีมีอยู่ 3 ส่วนคือ 1.ต้นกำเนิดรังสี (Source of Radiation) ส่วนให้ใช้ รังสีแกมม่า และรังสีเอ็กซ์ 2. ชิ้นงานทดสอบ 3. ฟิล์ม

ข้อเด่นของการทดสอบโดยวิธีภาพถ่ายรังสี

1) สามารถแปรผลจากฟิล์ม ทำให้ง่ายกว่าการแปรผลจากสัญญาณการทดสอบบางวิธี

2) มีภาพจากฟิล์มเก็บไว้เป็นหลักฐาน สามารถตรวจสอบผลย้อนหลังได้

3) สามารถทดสอบได้กับวัตถุที่เป็นโลหะและอโลหะ

4) การสอบเทียบเครื่องมืออยู่ที่ 1-2 ครั้งต่อปี และไม่ต้องปรับเทียบทุกครั้งก่อนทดสอบ

ข้อด้อยของการทดสอบโดยวิธีภาพถ่ายรังสี

1) ต้องมีวิธีการป้องกันอัตรายรังสีที่ใช้ทดสอบ

2) ต้องเข้าถึงชิ้นงานทั้งสองด้าน (ด้านหนึ่งเป็นแหล่งกำเนิดรังสีส่วนอีกด้านหนึ่งติดฟิล์ม) อาจไม่สะดวกต่อการทำงานในบางสภาวะ

3) ในกรณีที่ชิ้นงานมีความหนามาก รังสีไม่สามารถส่งผ่านทะลุถึงฟิล์มได้

4) ค่าใช้จ่ายตั้งต้นของเครื่องมือมีราคาสูง และมีค่าใช้จ่ายในการใช้ฟิล์มทุกครั้งที่มีการทดสอบ

5) ไม่เหมาะสมกับชิ้นงานที่มีรูปร่างซับซ้อน

2. การทดสอบโดยวิธีการตรวจพินิจ (Visual Testing)

- การทดสอบโดยวิธีการตรวจพินิจ (Visual Testing) คือ การตรวจพินิจหรืออาจเรียกได้ว่าการทดสอบด้วยสายตา อาจใช้อุปกรณ์อื่นช่วยตรวจสอบได้เช่น แว่นขยาย ใช้ทดสอบผิวชิ้นงานและมักทำก่อนการทดสอบแบบไม่ทำลายวิธีอื่นและบ่อยครั้งที่ชิ้นงานจะถูกตัดสินเป็นของเสียด้วยการทดสอบโดยวิธีการตรวจพินิจ และไม่ต้องทดสอบด้วยวิธีอื่นอีกต่อไป

การทดสอบโดยวิธีการตวจสอบแบบพินิจนี้ ผู้ปฏิบัติงานต้องมีความรู้เกี่ยวกับชิ้นงาน และรู้จักรอยความไม่ต่อเนื่องจะเกิดกับชิ้นงานนั้น อีกทั้งยังสามารถวิเคราะห์และประเมินชิ้นงานว่าเป็นของเสียหรือไม่ จะเห็นว่าการทดสอบวิธีนี้ต้องใช้ความความรู้ ความชำนาญ ลักษณะการใช้งานของชิ้นงาน กระบวนการผลิตและรอยความไม่ต่อเนื่องที่มีโอกาสเกิดขึ้น รวมไปถึงประวิติการใช้งานในกรณีชิ้นงานผ่านการใช้งานมาแล้ว

ลักษณะการทดสอบโดยวิธีการตรวจพินิจ

ลักษณะการทดสอบวิธีนี้สามารถแบ่งเป็น 3 ประเภท โดยอ้างอิงตาม มาตรฐาน ASME ดังต่อไปนี้

1.การทดสอบโดยวิธีการตรวจพินิจโดยตรง

ผู้ทดสอบต้องผ่านการตรวจสอบสายตา และผ่านข้อกำหนดตามมาตรฐานที่อ้างอิงค์ วิธีการทดสอบโดยการตรวจพินิชโดยตรง คือสายตาต้องอยู่ห่างจากชิ้้นงานไม่เกิด 24 นิ้ว และทำมุมไม่ต่ำกว่า 30 ํ กับผิวชิ้นงาน ในพื้นพี่ทดสอบต้องมีความเข้มตามมาตรฐานที่อ้างอิงค์(แต่ละมาตรฐานมีข้อกำหนดต่างกัน)

2.การทดสอบโดยวิธีการตรวจพินิจโดยอ้อม

ในบางกรณีที่ทดสอบในบริเวณที่ไม่สามารถมองด้วยสายตาโดยตรงได้ จำเป็นต้องใช้อุปกรณ์ช่วยทดสอบระยะไกล เช่น กระจกเงา กล้อง Telescope ,Borescope หรือเครื่องมืออื่นๆ ที่มีความเหมาะสมและมีความสามารถในการแยกแยะไม่น้อยกว่ากว่าการทดสอบโดยวิธีตรวจพินิจโดยตรง

3.การทดสอบโดยวิธีการตรวจพินิจโดยใช้แสงสว่างช่วย

เป็นการช่วยเสริมการทดสอบโดยวิธีการตรวจพินิจโดยตรง โดยใช้แสงสว่างที่สร้างขึ้นมาใช้เฉพาะงาน เช่น การใช้แสงสว่างจากหลอดไฟจำกัดการส่องสว่างเฉพาะที่เพื่อให้พื้นที่ทดสอบมีความเข้มแสงอย่างสม่ำเสมอได้ตามมาตรฐาน และต้องควบคุมไม่ให้แสงสะท้อนผิวงานเข้าตา

ลักษณะเด่นของการทดสอบแบบ Visual Testing

1) เป็นวิธีการทดสอบที่ง่าย

2) ใช้เวลาในการทดสอบน้อยกว่าวิธีอื่น

3) ต้นทุนในการทดสอบต่ำ

4) การอบรมบุคลากรใช้เวลาน้อย

5) สามารถทำการทดสอบได้ทุกขั้นตอนการผลิต

6) เป็นวิธีที่ใช้เครื่องมือที่ไม่ซับซ้อนหรือไม่ใช้เลย

7) สถานที่และรูปร่างของวัสดุไม่เป็นข้อจำกัด

ลักษณะด้อยของการทดสอบแบบ Visual Testing

1) ถึงแม้เป็นวิธีทดสอบที่ง่ายแต่ต้องใช้ความรู้และความชำนาญสูง

2) บางครั้งไม่มีมาตรฐานในการกำหนดการตัดสินใจว่าเป็นของเสียหรือไม่

3) สามารถทดสอบบริเวณผิวหน้าของชิ้นงานเท่านั้น

4) การทดสอบต้องใช้สายตาเป็นหลัก สายตาที่อ่อนล้า อาจทำให้ตัดสินใจผิดพลาด

3. การทดสอบโดยคลื่นความถี่เหนือเสียง (Ultrasonic Testing)

- การทดสอบโดยคลื่นความถี่เหนือเสียง (Ultrasonic Testing) คือวิธีการทดสอบโดยอาศัยคลื่นเสียงความถี่สูงที่หูมนุษย์ไม่สามารถได้ยินได้ (คลื่นเสียงอัลตราโซนิกจะเป็นคลื่นเสียงที่มีความถี่สูงกว่า 20,000 เฮิร์ทซ )

เสียงเดินทางในของแข็งเร็วกว่าในอากาศหรือก๊าซ เนื่องจากโมเลกุลอยู่ชิดกันมากกว่า เช่น ความเร็วของเสียงในอากาศและอลูมิเนียม เท่ากับ 333 เมตร/วินาที และ 6320 เมตร/วินาที ตามลำดับ เมื่อเสียงเคลื่อนที่ผ่านตัวกลางที่เป็นของแข็งที่เป็นนื้อเดียวกัน (Homogeneous Solids) ความเข้มของเสียงจะลดลงไม่มากนัก แต่ถ้าเสียงผ่านรอยความไม่ต่อเนื่อง (Discontinuities) ที่มีขนาดประมาณเท่ากับความยาวคลื่นหรือใหญ่กว่า เสียงจะเกิดการสะท้อน (Reflect) หรือถูกดูดกลืนโดยรอยความไม่ต่อเนื่องนั้น

คลื่นเสียงความถี่สูงจะถูกสร้างขึ้นจากผลึกซึ่งอยู่ภายในหัวทดสอบ (Probe) คลื่นเสียงจะเคลื่อนที่สู่ชิ้นงานโดยผ่านสารช่วยสัมผัส (Couplant) ถ้าชิ้นงานไม่มีรอยความไม่ต่อเนื่องจากหน้าจอของเครื่องมือก็จะมีสัญญาณสะท้อนจากผิวด้านล่างองชิ้นงาน (Back Wall echo)

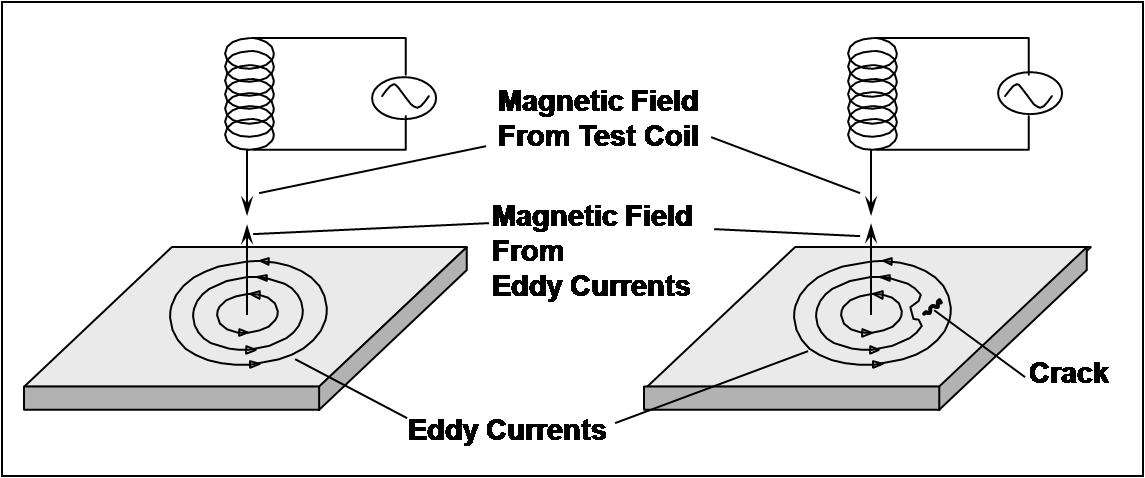

4. การทดสอบโดยวิธีกระแสไหลวน (Eddy Current Testing) - การทดสอบโดยวิธีกระแสไหลวน (Eddy Current Testing) คือวิธีการทดสอบโดยอาศัยหลักการเหนี่ยวนำแม่เหล็กไฟฟ้า(Electromagnetism)ทำให้เกิดกระแสไหลวนบนชิ้นงานทดสอบและสังเกตค่า Impedance ของหัวทดสอบที่เปลี่ยนแปลง ซึ่งเป็นผลมาจากกระแสไหลวนบนชิ้นงานที่เปลี่ยนแปลงเนื่องจากความแตกต่างกันของคุณสมบัติ รูปร่างหรือรอยความไม่ต่อเนื่องที่อยู่ในวัสดุ โดยสามารถทดสอบวัสดุที่เป็นตัวนำไฟฟ้าได้เท่านั้น

ข้อได้เปรียบของการทดสอบ

1.มีความไวในการทดสอบสูง เหมาะสำหรับชิ้นงานที่บาง

2.หัวทดสอบมีให้เลือกหลายชนิดเหมาะสำหรับงานที่มีรูปร่างซับซ้อน

3.หัวทดสอบสามารถทนอุณหภูมิได้สูง

4.การทดสอบเป็นแบบไม่สัมผัสกับชิ้นงาน จึงทำให้สามารถทดสอบได้ อย่างรวดเร็ว

5.อุปกรณ์เป็นแบบพกพาใช้งานได้สะดวกและสามารถใช้งานร่วมกับคอมพิวเตอร์ได้

ข้อเสียเปรียบของการทดสอบ

1.สามารถทดสอบได้กับเฉพาะวัสดุที่เป็นตัวนำไฟฟ้าเท่านั้น

2.ทดสอบได้เฉพาะรอยความไม่ต่อเนื่องที่อยู่บนผิวหรือใต้ผิวลงไปเล็กน้อย

3.ลักษณะพื้นผิวและการสั่นของหัวทดสอบมีผลต่อผลการทดสอบ

4.ต้องใช้ชิ้นงานมาตรฐานสำหรับปรับเทียบ(Calibration)สัญญาณจำนวนมาก

5.การแปรผลสัญญาณการทดสอบค่อนข้างซับซ้อนและต้องใช้ทักษะสูง

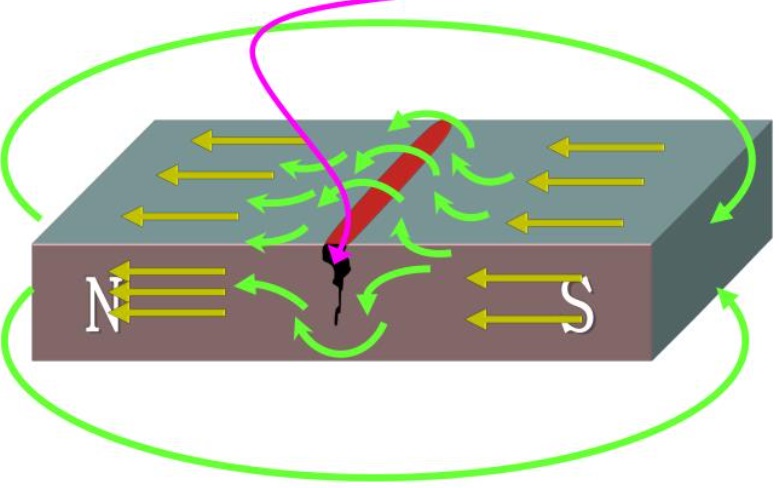

5. การทดสอบด้วยอนุภาคแม่เหล็ก (Magnetic Particle Testing)

- การทดสอบด้วยอนุภาคแม่เหล็ก คือ การทดสอบหารอยร้าวบนผิวของวัตถุโดยใช้หลักการเหนี่ยวนำของสนามแม่เหล็ก วิธีการคือโรยผงเหล็กย้อมสีขนาดเล็กลงบนบริเวณที่ทดสอบ(ส่วนใหญ่จะเป็นสเปย์ผงเหล็ก)

จากนั้นนำอุปกรณ์สร้างสนามแม่เหล็กอาจเป็นแม่เหล็กถาวรหรือแบบใช้ไฟฟ้าเหนี่ยวนำ(Electromagnetic)ก็ได้ หากพบรอยแตกร้าวขนาดเล็กบนผิวชิ้นงานบริเวณดังกล่าวจะปรากฏเป็นผงเหล็กให้เกาะกันเป็นแนวเส้นตามรอยร้าว เนื่องจากผงเหล็กไม่สามารถกระโดดข้ามผ่านรอยแตกร้าวไปตามเส้นแรงแม่เหล็กได้

6. การตรวจสอบโดยใช้สารแทรกซึม (Liquid Penetrant Testing)

การทดสอบสอบโดยวิธีสารแทรกซึม เป็นวิธีการหารอยบกพร่องหรือความไม่ต่อเนื่องที่เปิดสู่ผิว สามารถทดสอบกับวัสดุทุกชนิดที่ไม่เป็นรูพรุน เช่น แก้ว พลาสติก เซรามิค โลหะ อโลหะ เป็นต้น

การทดสอบโดยวิธีการนี้อาศัยหลักของปฏิกิริยาแทรกซึม (Capillary action) ซึ่งเป็นปรากฏการณ์ตามธรรมชาติ โดยการทาหรือพ่นของเหลวย้อมสีที่มีคุณสมบัติแทรกซึมเข้าไปในรอยร้าวหรือรูเล็กๆ ได้ดี จากนั้นจะใช้สารเคมีหรือน้ำยาที่มีคุณลักษณะคล้ายกระดาษซับ พ่นหรือโรยตรงบริเวณที่ต้องการทดสอบ หากมีรอยแตกร้าวหรือรอยบกพร่องใดๆ บนผิวงาน จะเกิดเป็นเส้นหรือแนวของสารย้อมสีให้เห็นอย่างเด่นชัด การทดสอบโดยวิธีสารแทรกซึมมีทั้งแบบที่เห็นด้วยตาเปล่า( color contrast ) และแบบที่ต้องทำในห้องมืดโดยใช้แสง Black Light( Fluorescent )

ขั้นตอนการทดสอบ

1. ทำความสะอาดผิวชิ้นงาน

2. ใช้ของเหลวทาให้ทั่วผิวหน้าให้ซึมลงใปในรอยแยก ทิ้งไว้สักระยะ 3-20 นาที

3. ขจัดส่วนที่อยู่เฉพาะผิวหน้าออกไป

4. ใช้สารละลายอีกชนิดหนึ่งดูดของเหลวที่ซึมลงใปในรอยแยกออกมา ทำให้มองเห็นได้ด้วยตาเปล่า

จุดเด่นของวิธีการทดสอบแบบใช้สารแทรกซึม

1. ชิ้นงานไม่ถูกทำลาย

2. ทำได้ง่าย สะดวก รวดเร็ว

3. สามารถทำให้มองเห็นด้วยตาเปล่า

4. เทคนิคไม่ซับซ้อน

5. ประหยัด

จุดด้อยของวิธีการทดสอบแบบใช้สารแทรกซึม

1. 1. ไม่สามารถทราบความลึกของรอยร้าวได้

2. 2. ไม่สามารถตรวจสอบบริเวณที่เข้าไม่ถึงได้

3. 3. สารเคมีอาจเสื่อมประสิทธิภาพได้

อ้างอิง

หน่วยวิจัยอคูสติกอิมิชชั่นและการทดสอบโดยไม่ทำลายขั้นสูง (KMUTT)

http://www.siwatesting.net/?portfolio_page=art-week-2014-malmo

ABALLTECHNO CO.,LTD.

ABALLTECHNO CO.,LTD.

ธ.ไทยพาณิชย์

ธ.ไทยพาณิชย์